平面磨床导轨加工流程

发布时间:

2024-01-15 09:26

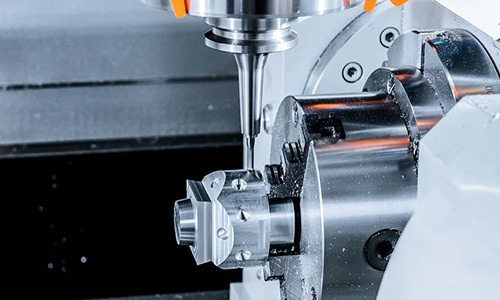

平面磨床导轨是指用于支撑工作台和滑块的平面部件,需要具备高精度、高稳定性和高耐磨性。导轨加工流程包括以下几个步骤:

1. 材料准备:选择适合导轨加工的材料,通常为高强度合金钢,然后根据设计要求将材料切割成合适的尺寸。

2. 粗加工:将导轨的外形进行粗加工,通常采用铣床、钻床等机床进行加工。首先进行铣削,将导轨的两侧铣出平整的面,然后进行镗孔,用以安装滑块。

3. 热处理:导轨经过粗加工后,需要进行热处理来提高其硬度和耐磨性。常用的热处理方法有淬火和回火,通过控制温度和时间来达到设计要求的硬度。

4. 精加工:精加工是导轨加工的关键步骤,通常采用平面磨床进行加工。首先进行粗磨,使用磨头对导轨进行整体磨削,使其表面平整;然后进行精磨,使用更小的磨头对导轨进行再次磨削,以达到更高的平整度和精度。

5. 检测和调试:经过精加工后的导轨需要进行检测和调试,以确保其满足设计要求。常用的检测方法包括平行度、垂直度和平面度等方面的测量。如有必要,进行调整和修正,直到导轨达到设计要求。

6. 表面处理:为了提高导轨的耐磨性和润滑性,常对导轨进行表面处理。常用的表面处理方法有镀铬、喷涂等,以增加导轨的表面硬度和润滑性。

7. 组装和调试:经过表面处理后的导轨进行组装和调试,与工作台和滑块进行配合,确保其运动平稳、稳定。

以上就是平面磨床导轨加工流程的一般步骤。不同的导轨加工流程可能会有所不同,具体的加工流程需要根据导轨的具体要求和实际情况来确定。

上一页

下一页

上一页

下一页

相关新闻